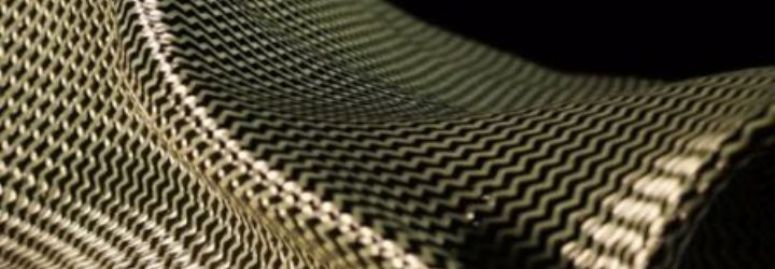

Automobil- und Nutzfahrzeugbau, Luft- und Raumfahrt, Windenergie, Bauwirtschaft, Sport- und Freizeitartikel setzen zunehmend auf Faserverbundwerkstoffe. Diese Werkstoffgruppe aus Glas- und Carbonfaserlaminaten eignen sich besonders für Bauteile, die bei höchster Festigkeit gleichzeitig konkurrenzlos leicht sind. Sie können Stahl in den höchst belasteten Fahrzeugstrukturen ersetzen und das Gewicht signifikant senken.

Vorteile :

- Extrem leichte Bauteile

- Höchste Flexibilität und Wirtschaftlichkeit

- Kosteneinsparungen bei hoher Teilequalität mit Funktionsintegration

Faserverbundwerkstoffe (Composites) haben sich vor allem in der Luft- und Raumfahrt sowie im Rennsport bewährt.

Jedes eingesparte Kilogramm Gewichtsreduzierung im Flugzeugbau darf mehrere hundert Euro kosten, während im Automobilbau lediglich Mehrkosten von unter zehn Euro akzeptiert werden.

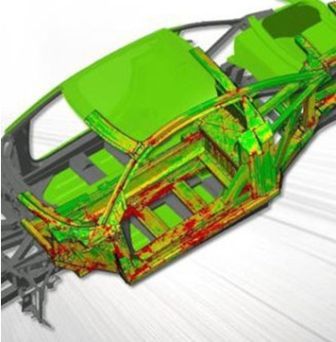

Intelligente Mischbauweisen am Beispiel Automotive

Branchenübergreifend ist es Ziel nicht nur geeignete Werkstoffe zu entwickeln und zu standardisieren, sondern auch neue Simulations- und Produktionsprozesse zu erarbeiten.

Hybride Bauweisen im Automotive stehen im Fokus der Forschung und Anwendung, wobei werkstoffgerechte Fügetechniken zwischen verschiedenen Materialien, als auch zwischen den Faserverbundbauteilen eine echte Herausforderung darstellt.

Der Automobilhersteller Audi hat ein ganzheitliches Leichtbaukonzept „Audi ultra“ unter Berücksichtigung ökologischer und ökonomischer Randbedingungen vorangetrieben. Beispiele dafür bieten die aktuellen Modelle A3 und A6. Sie sind jeweils bis zu 80 kg leichter als ihre Vorgänger.

Die Fertigungstechnik im Leichtbau steht im Spannungsfeld zwischen innovativer Werkstoffe, zuverlässiger Verbindungstechnologien, nachhaltiger Effizienz und wirtschaftlich umsetzbarer Technologien. Je nach Bauteilanforderung und Stückzahl kommen zur Zeit folgende Fertigungstechnologien für Faserverbundwerkstoffe zum Einsatz :

Preforming Prozess :

- Faserachitektur (Flechttechnik unter Berücksichtigung von Flecht-u. Faserwinkel, Bedeckungsgrad, Ondulation)

- Drapieren, Net-Shaping

Compression Molding :

- SMC (Sheet Molding Compound oder Sheet Molding Composite) – D-SMC (Direct Strand Molding Compound)

- LFT-D (Long Fiber Thermoplastic Direct Process) – Tailored LFT-D (Endless Fiber Reinforced Thermoplastic)

- GMT (Glass Mat. Reinforced Thermoplastic – LWRT (Lightweight Reinforced Thermoplastic)

- RTM (Resin Transfer Molding) – HD-RTM (High Pressure Resin Transfer Molding)

Injection Molding :

- LFI (Long Fiber Injection Molding)

- FCS (Fiber Composite Spraying)

- RRIM (Reinforced Reaction Injection Molding)

- SRIM (Structural Reaction Injection Molding)

- SCS (Structural Component Spraying)

Leichtbaukonstruktion im Bauwesen

Hochleistungsfähige, werkstoffgerechte Verbindungstechnik im Glasbau, Fassadenbau und Brückenbau

Aktuelles Forschungsprojekt mit werkstoffgerechten Krafteinleitungselementen zur Einbringung in die polymere Zwischenschicht von Verbundglasscheiben.

Aktuelles Forschungsprojekt mit werkstoffgerechten Krafteinleitungselementen zur Einbringung in die polymere Zwischenschicht von Verbundglasscheiben.

Ziel sind Elemente, die die Transparenz von Glasstrukturen erhöhen, eine einfache Montage und Demontage ermöglichen, eine höhere Resttragfähigkeit im Versagensfall aufweisen und gleichzeitig wirtschaftlicher sind.

Entwicklung und Fertigung von Profilen aus leichten, faserverstärkten Kunststoffen (FVK) für den Bereich mehrlagiger textiler Gebäudehüllen und Fensterrahmen.